高精度多工位機床的關鍵核心部件包括轉(zhuǎn)動圓盤、上下動力頭座,俗稱“三明治”機構(gòu)。如圖1所示,轉(zhuǎn)動圓盤是機床的分度回轉(zhuǎn)工作臺,臺面上安裝有夾具和工件;上下動力頭座分別位于轉(zhuǎn)動圓盤的上下兩側(cè),起到支撐動力頭的作用。

如圖2所示,“三明治”機構(gòu)零件屬于精密多孔盤類結(jié)構(gòu)件,外沿孔徑的尺寸精度要求在±5μm,圓度精度要求在8μm。因此,零件孔的制造精度要求格外嚴格,臺面上孔的加工量占整個零件加工量的一半以上。現(xiàn)以轉(zhuǎn)動圓盤孔的加工為例,對其工藝參數(shù)的選擇進行分析研究。

Deform―3D是一套基于工藝模擬系統(tǒng)的有限元仿真軟件,其強大的模擬引擎,能夠分析金屬成形過程中多個關聯(lián)對象耦合作用的大變形和熱特性。與傳統(tǒng)的直接試驗法相比,使用軟件仿真費用低、耗時短,在考慮多因素時其優(yōu)勢尤為顯著。因此,本文以Deform―3D軟件為平臺,針對轉(zhuǎn)盤鏜孔過程進行模擬仿真,并通過正交試驗得出最優(yōu)化切削參數(shù)組合。

1. Deform―3D有限元仿真平臺

(1)建立有限元模型。由于Deform―3D分析軟件不具備三維造型功能,所以本文選擇在Solidworks軟件中建立模型。在Solidworks中建立的鏜刀裝配模型如圖3所示,其中鏜刀前角γ0=8°,后角α0=10°,刀尖圓弧半徑rε=0.2mm。模型文檔另存為STL文件格式,并在選項中選擇“在單一文件”保存裝配體的所有零件。進入Deform-3D軟件中Machining模塊后,導入預先構(gòu)造的刀具模型,刀具材料選擇硬質(zhì)合金WC。設定工件尺寸,材料選用QT700―2。

(2)模型的網(wǎng)格劃分。劃分網(wǎng)格時首先要考慮網(wǎng)格數(shù)量,數(shù)量越多劃分的越細密,分析精度越高,但計算規(guī)模也將成倍增加。在本試驗中,刀具網(wǎng)格類型為相對網(wǎng)格類型,其單元總數(shù)為15 000個,Size Radio為4,工件網(wǎng)格類型為絕對網(wǎng)格類型,網(wǎng)格最小尺寸為0.01 mm,其單元總數(shù)為26 357個。

(3)模擬參數(shù)設置。模擬過程中,模擬計算步長的確定是十分重要的。對于幾何形狀簡單,邊角無流變或其它局部嚴重變形的問題,步長可選用模型中較小單元邊長的1/3。本實驗設置仿真總步數(shù)為5000,步數(shù)增量設為25,切削終止角度65°。刀具磨損模型選用適合于金屬切削的Usui′s模型,系數(shù)a為0.000000 1,b為855。最后檢查仿真的各項參數(shù)設置是否正確,生成數(shù)據(jù)庫,開始運行仿真。

2.鏜孔切削的正交試驗仿真

正交試驗是研究多因素、多水平試驗的主要方法,它是根據(jù)正交性原則從所有試驗點中挑選部分有代表性的點進行試驗,從中尋找出一組最佳的水平組合。

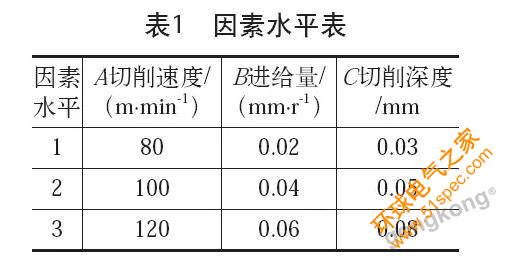

(1)試驗方案設計。首先確定影響鏜刀切削性能的主要因素為:A——切削速度(m/min);B——進給量(mm/r);C——切削深度(mm)。

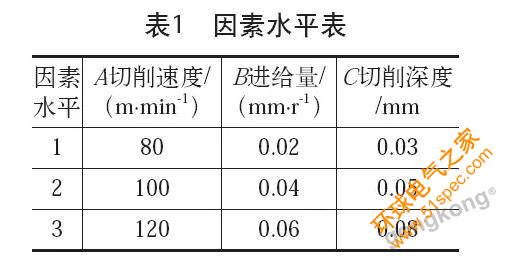

通過理論參考資料和生產(chǎn)實踐確定3個因素的變化范圍:A(v)為80~120m/min;B(vf)為0.02~0.06mm/r;C(vp)為0.03~0.08mm。設計每個因素取3個水平,得到正交試驗的3因素(A、B、C)與3水平(1、2、3)表(見表1)。

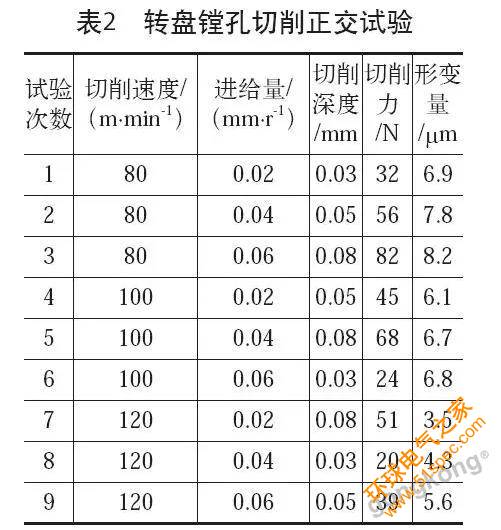

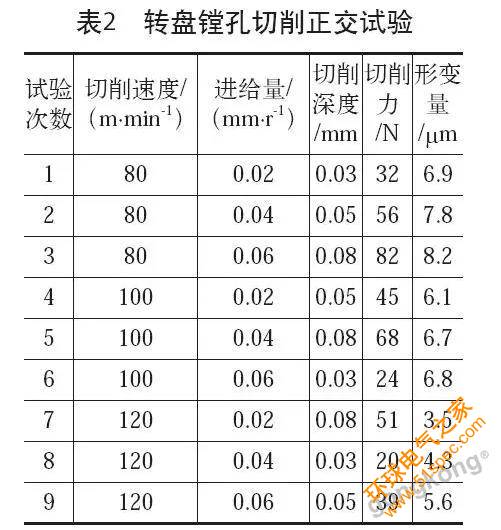

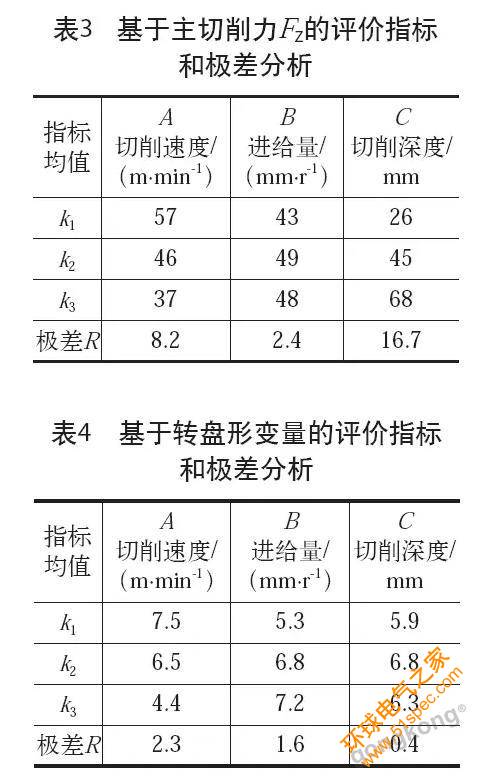

(2)試驗結(jié)果與分析。切削參數(shù)因素水平表設計完成之后,基于已有刀具和工件有限元模型進行表2中的切削正交試驗,試驗評價指標為切削力和轉(zhuǎn)盤形變量,并按照各組試驗順序記錄試驗結(jié)果,對結(jié)果進行整理計算。

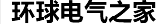

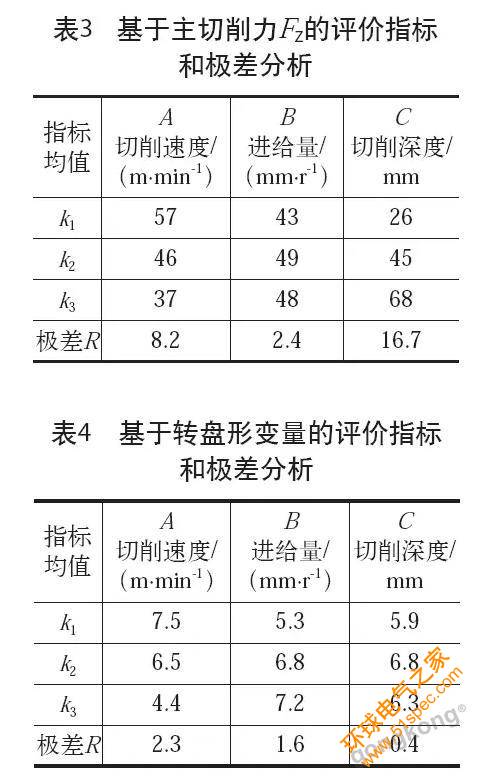

在正交試驗表2中,各個參數(shù)下評價指標的均值如表3、表4所示。其中,k1代表“水平1”的指標均值;k2代表“水平2”的指標均值;k3代表“水平3”的指標均值;極差R代表不同水平時各因素評價指標均值的極差,其大小代表了該因素的水平變化時評價指標的變化幅度。

由表3中各因素的極差可以看到,基于主切削力FZ的極差由大到小的排列為:C、A、B;即對評價指標影響程度由大到小的因素分別為:切削深度、切削速度及進給量。基于主切削力FZ最小,作為優(yōu)化目的,正交試驗方案的較優(yōu)組合為A3B2C1,即切削速度v=120mm/min,進給量vf=0.04mm/r,切削深度vp=0.03mm。

由表4中各因素的極差可以看到,基于轉(zhuǎn)盤形變量的極差由大到小的排列為:A、B、C;即對評價指標影響程度由大到小的因素分別為:切削速度、進給量及切削深度。基于轉(zhuǎn)盤形變量最小作為優(yōu)化目的,正交試驗方案的較優(yōu)組合為A3B1C3,即切削速度v=120mm/min,進給量vf=0.04mm/r,切削深度vp=0.03mm。

在精密鏜孔切削時,工件受切削力影響會產(chǎn)生很強的塑性變形應力場和溫度場,從而導致工件發(fā)生形變。因此,以切削力和形變量作為評價指標來衡量切削參數(shù)優(yōu)劣時,切削力比形變量更具有參考價值。因此,綜合從切削力和形變量兩方面考慮,并結(jié)合實際生產(chǎn)經(jīng)驗,正交試驗的最優(yōu)組合為A3B1C1,即切削速度v=120m/min,進給量vf=0.02mm/r,切削深度vp=0.03mm。

3. 試驗驗證

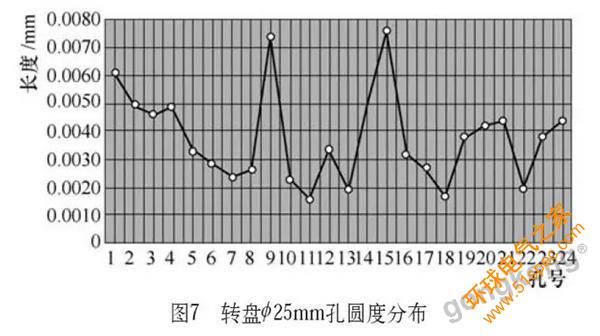

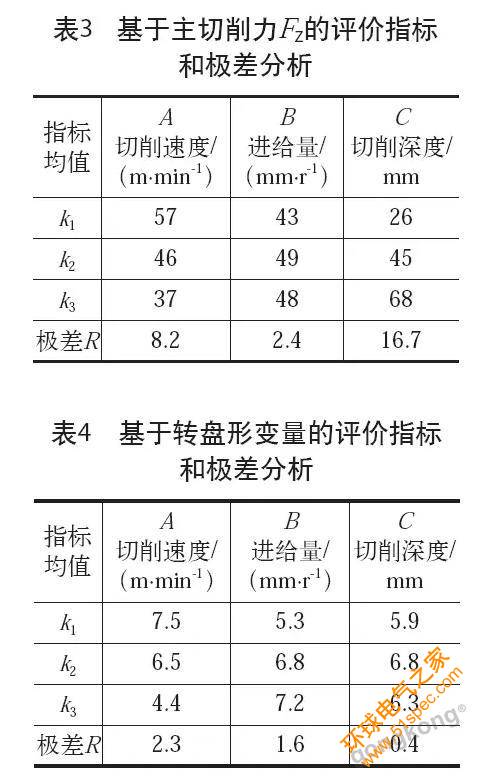

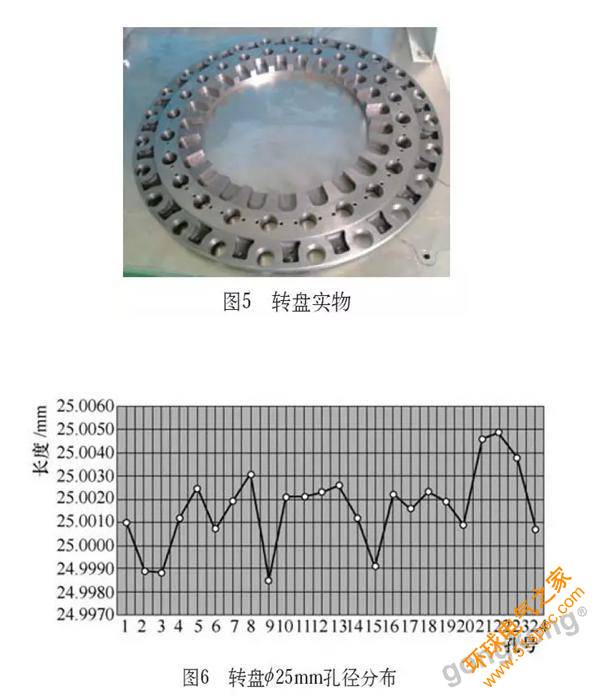

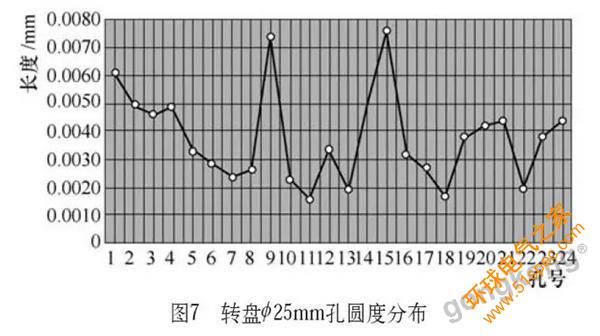

該轉(zhuǎn)盤零件的鏜孔工藝主要在雙坐標鏜床上完成,加工后的零件如圖5所示。經(jīng)三坐標測量機檢測,轉(zhuǎn)動圓盤的關鍵孔位尺寸φ25mm、形狀精度測量結(jié)果如圖6、圖7所示。

在圖6中,孔徑的誤差主要集中在后半程的第22、23孔加工,未滿足孔徑φ25mm的要求。這有可能是因為隨著加工的進行,刀具受熱磨損所引起的誤差。在圖7中,孔的圓度精度要求小于0.005mm,有3個孔沒有達到精度要求,其中第9和15孔的誤差比較異常。這很可能是因為零件在加工后進行測量時,由于操作人員、測量機及主客觀(溫度、接觸力)等偶然因素直接影響了測量結(jié)果,因此應排除這兩個孔的誤差。

4. 結(jié)語

本文基于Deform-3D建立了鏜孔過程中的三維有限元模型,根據(jù)不同切削參數(shù)模擬獲得了一系列的切削力、應變數(shù)值,并利用正交試驗得出了最優(yōu)切削參數(shù)組合,最后對轉(zhuǎn)盤零件進行實際加工,結(jié)果也進一步驗證了切削參數(shù)的合理性。與傳統(tǒng)加工方法相比,這種方法節(jié)省了工藝試驗材料和費用,縮短了產(chǎn)品開發(fā)周期,為今后類似精密零件的切削加工提供了一定的借鑒。