發布日期:2022-04-27 點擊率:175

1.風電在線運維監測系統

1.1. 系統現狀

風能作為一種清潔的可再生能源,越來越受到世界各國的重視,而風機齒輪及齒輪箱極容易受到損害和出現故障,直接給企業帶來巨大的經濟損失。

預知性維護是一種最新的維護模式,是以狀態監測與故障診斷技術為基礎,根據設備的實際狀況定制備件,制定維修計劃,相對于其它維護模式可以有效節約維護成本,減少停機時間。尤其適用于風力發電機關鍵部件,而安裝在線監測系統是實現風機預知維護的基礎。

風電震動和齒輪箱金屬顆粒監測系統,針對風力發電設備本身結構復雜,考慮到惡劣環境和各種干擾,對風力發電機組關鍵部位進行多傳感器振動監測,提取風機齒輪箱等關鍵設備的運行的典型特征,監測齒輪箱磨損的不同直徑的金屬顆粒大小和重量,并結合云平臺專家模型算法,實現遠程診斷,故障分析,發現隱患,找出根源,為正確措施,提供依據。在線監測系統可實現遠程監測、診斷、預判,能有效解決風場機械工程師短缺等問題。有助于風電場從初級管理模式逐步過渡到少人值守,甚至無人值守的數字化風電場,是風場管理模式的發展趨勢。

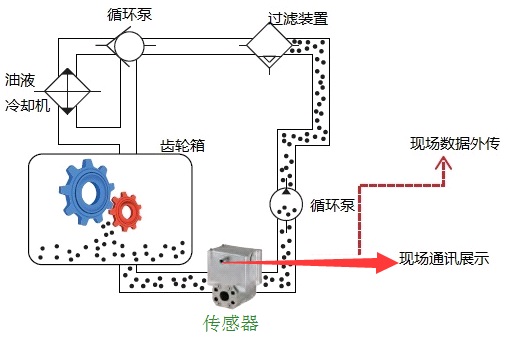

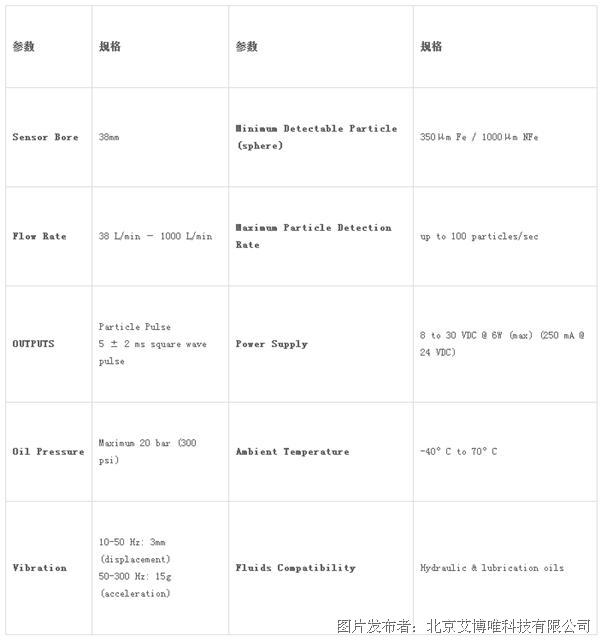

齒輪箱磨損探測系統示意圖

傳感器安裝在潤滑系統的過濾器前面,當金屬顆粒大于最小尺寸時,傳感器會產生一個電脈沖,并傳送給接收模塊,通過以太網絡上傳給中心系統。中心系統采集到信號,做累計操作,并和健康設定限值做比較。這個簡單的設定值對比可以評判設備的健康狀況,設備是否有損壞,程度如何,設備還可以運轉多長時間等等,不需要專家分析。

1.2.在線振動和齒輪箱金屬顆粒監測

由于風電機組往往地處偏遠,環境惡劣,塔架太高,設備維護人員難以實施離線監測。對風電機組實施的線監測系統,通過安裝更低成本線監測設備,有效數據上傳、共享和分析,預判大部件故障信息,進而指導計劃性維護與維修,避免因設備嚴重損壞而引起強迫停機的嚴重后果,極大地提高設備管理工作效率。

1.2.1.降低運維成本

通過安裝在線監測系統,可以有效監測出傳動鏈的早期故障,并進行及時維護,避免發展成為更為嚴重的故障,延長部件的使用壽命,降低風機維修成本。可以有效避免因故障停機導致的非計劃維修,減少計劃維護時間,提高風機可用率和發電量。

1.2.2.提高風機可用率

基于先進的預知維護技術,快速響應和排除風機故障,減少因故障和檢修等因素導致的停機時間,提高風機可用率,減少發電量損失。通過安裝在線監測系統可以有效避免因故障停機導致的非計劃維修,減少計劃維護時間,提高風機可用率。

1.2.3.提高工作效率

以風電廠的核心業務流程為驅動,顯著提升工作效率和管理能力,優化機組備件管理及維修計劃,減輕工作人員的勞動強度,更加保障了工作人員的安全性。亦可分析部件失效原因,為風電機組設計和制造的改進提供依據。

1.3.故障原因簡析

我國風電產業目前處在高速發展階段,其對優化能源結構、促進節能減排的作用日益凸顯。但因為風電機組大多安裝在風能豐富的地區,而這些地區氣候條件惡劣,同時機組承受無規律、變速變載荷的風力作用,導致機組內部各部件在運行過程中極容易出現故障,造成巨大的經濟損失。在處理發電機、葉片等傳動鏈部件故障時,由于所需備件需要很長的準備時間,同時現場維修需要租賃吊車等專用設備,所以造成的停機時間遠大于其它故障。機組傳動鏈故障需要支付高昂的維修費,長時間的停機降低了機組的有效利用率。因此,對機械部件的維護是風電機組維護的重點。

1.3.1.軸承故障

滾動軸承是旋轉機械中最常用部件之一,一般都是在勻速狀態下運行的。由制造缺陷、安裝不當、磨損等,造成的部件故障損傷,常具有隱蔽性、突發性,甚至造成抱軸卡死故障,致使機組振動加大,軸承壽命降低,造成其它相關正常部件壽命終止(如正常運行機械密封由于軸承更換而被迫報廢)。用故障特征頻率(屬于高頻振動)來識別滾動軸承的故障是目前簡單有效的方法。

1.3.2.聯軸器不對中

兩個相連接的機器軸線不平行或不重合,一個或多個軸承安裝傾斜或偏心,即為不對中。造成不對中的原因可以是裝配不當、調整不夠、基礎損壞、熱脹或聯軸節鎖死等。聯軸器不對中,會造成機組振動加大,軸承和機械密封損傷,甚至聯軸器螺栓斷裂。

1.3.3.齒輪故障

齒輪是最常見的傳動部件,在機械傳動、增速、減速等方面得到廣泛應用。由于齒輪結構和制造工藝、安裝等因素的影響,或機組長時間停機等,都可能導致齒面損傷。統計表明,在齒輪箱的全部零件中,齒輪自身的失效比例占60%。

1.3.4.基礎松動

設備固定地腳螺栓斷裂或松動,基礎找平斜鐵脫落、找正墊片脫落,甚至支撐結構裂紋,比如鋼制制成框架焊口開裂造成基礎支撐剛性下降,導致機組振動急劇加大,改變系統固有頻率可能引發系統共振,造成機組結構性損傷。

1.4.解決方案

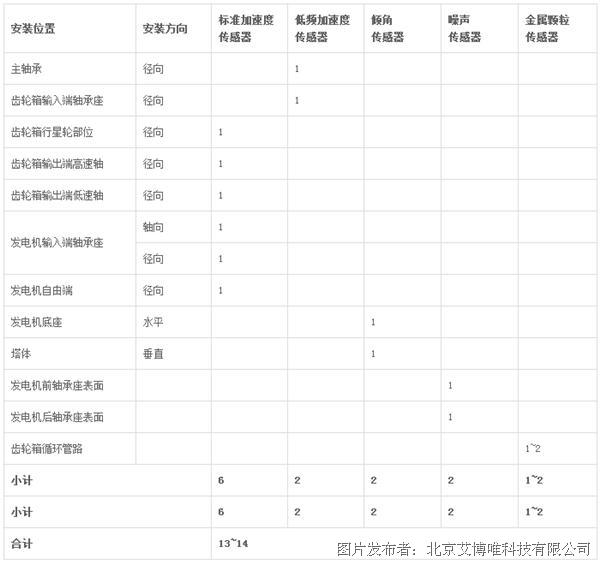

1.4.1.傳感器測點布置

依據當前風力發電設備的現場工作狀況,較容易產生故障的部位常常是齒輪箱齒輪和發電機以及它們前后軸承,并考慮到現場情況及測試的方便性,因此,在監測中我們常常選擇齒輪箱、發電機的前后軸承作為測量重點:

(1)由于風力發電設備機組系統的復雜性和工作條件比較惡劣性,如此布置的目的就是為了方便測試。

(2)由于軸承承載著機器的負荷,諸多常見的機械問題(如不對中、不平衡、油膜振蕩、松動等)均會把振動信號傳給軸承。因此通過監測軸承的振動,就會及時發現常見機械故障和軸承缺陷,為設備及時必要地維修贏得了足夠時間。

某風電公司750KW風力發電機組,在主軸承、齒輪箱輸入、輸出軸承座及行星部位、發電機兩側軸承座處加裝振動加速度傳感器;增加傾角傳感器,用于監測風力發電機水平角度測量;實時測量風電機組發電機前后軸承座表面的聲發射數據,確定發電機前后軸承的健康狀況。

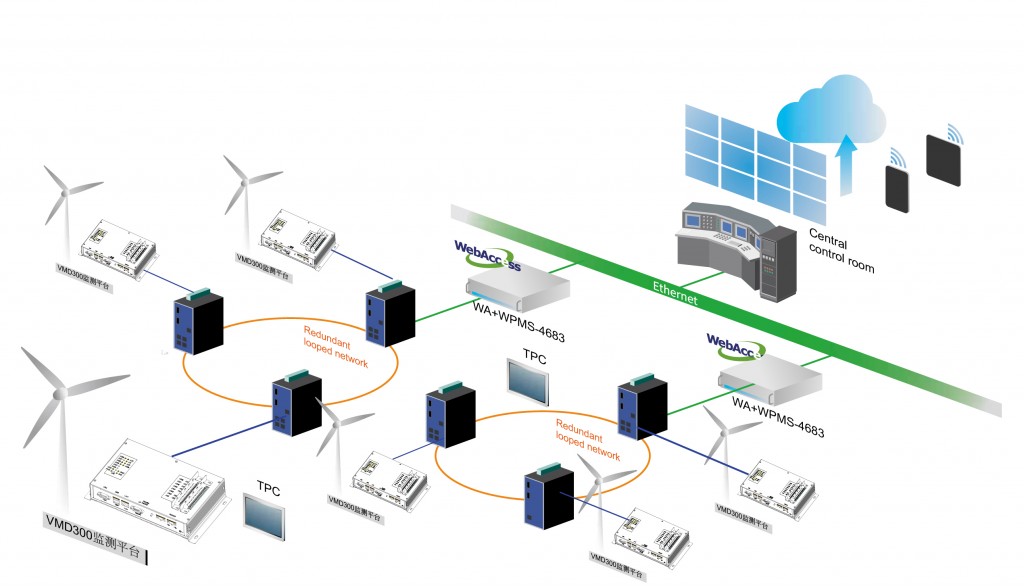

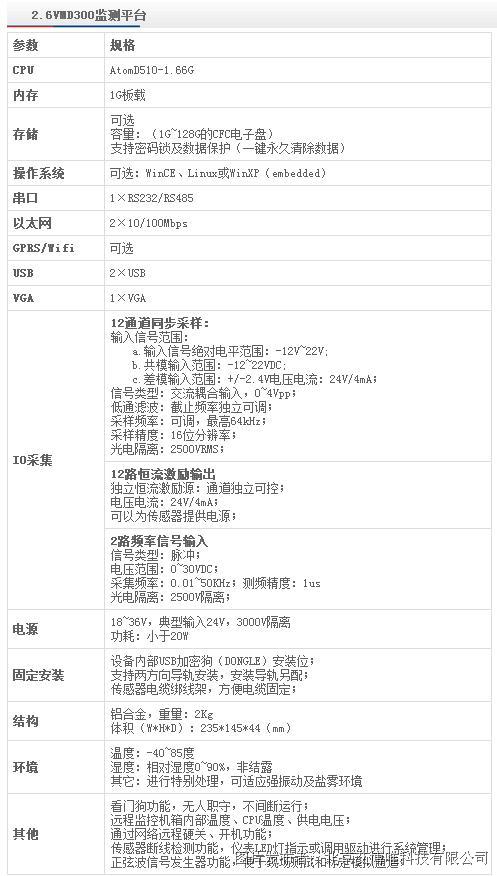

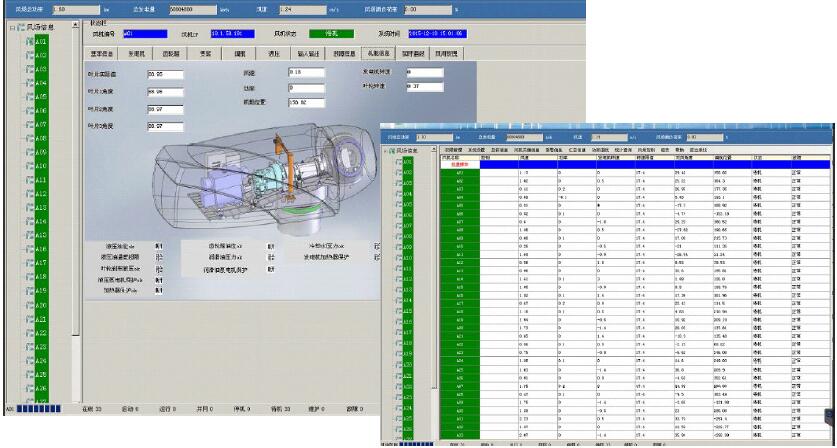

1.4.2.某風電在線運維監測平臺系統

系統中,每個風機配備一臺震動監控箱,內部安裝艾博唯科技的VMD300風電監測設備,VMD300可以外接傳感器,包括振動(通過AD采集),傾角(通過485總線),噪聲(通過AD采集)等。在風場系統通過研華管理型光纖環網交換機,實現現場數據和企業云平臺的連接。在云平臺通過研華的WebAccess實現多個風場的風機的運維管理。

系統架構圖

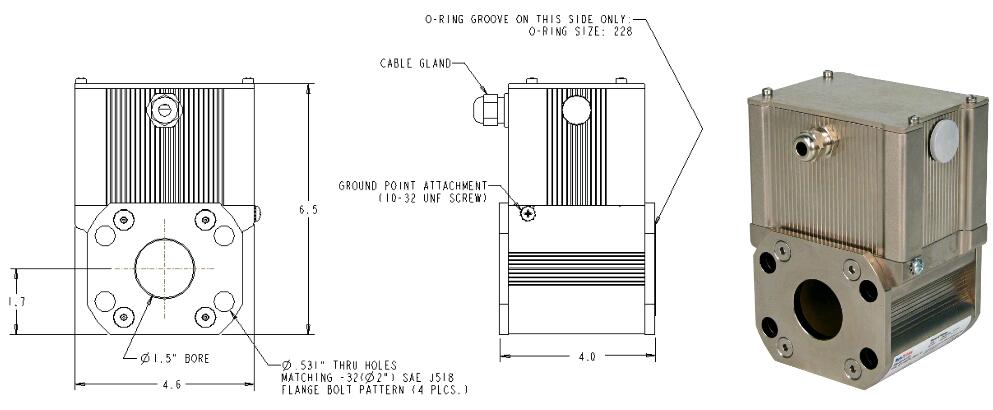

2.5.金屬顆粒傳感器

2.6.系統展示

2.6.1.硬件特點

在線振動監測儀高度集成化:

集多通道振動數據采集、以太網數據通訊接口、通道可配、RS232/485接口、傳感器接入和供電、現場LED狀態指示于一體。

高防護等級

光電隔離支持2500V隔離;進行特別處理,可適應強振動及鹽霧環境;產品符合規范:

GB/T 17214.1-1998工業過程測量和控制裝置環境試驗

GB/T17214.1 工業過程測量和控制裝置工作條件

GB 6587.4-1986電子測量儀器振動試驗

GB/T 17626.2靜電放電抗擾度試驗

GB/T 17626.3 射頻電磁場輻射抗擾度試驗

GB/T 17626.4電快速瞬變脈沖群抗擾度試驗

GB/T 17626.5-1998浪涌(沖擊)抗擾度試驗

GB/T 17626.5 浪涌(沖擊)抗擾度試驗

GB 6587.4 電子測量儀器振動試驗

GB 12325 電能質量供電電壓允許偏差

GB/T 17626.4-1998電快速瞬變脈沖群抗擾度試驗

安裝方便:

模塊化設計,方便系統擴展;結構緊湊,易于安裝。

設備展示

為某風電公司定制設備和IP65防水箱及傳感器接線

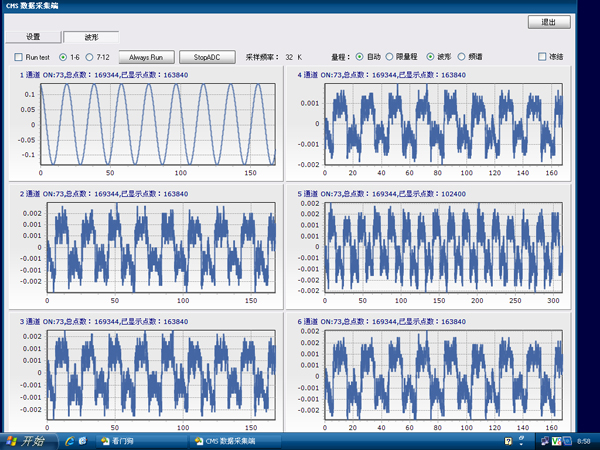

2.6.2.軟件特點

分布式Web云平臺

豐富的軸承數據庫

健康預警功能

統計報表管理

波形音頻還原

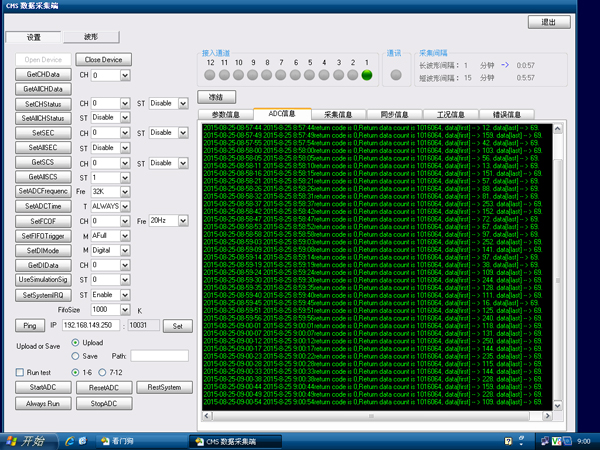

軟件展示

3.現場運行情況

截至到2015年12月,VDM300系統裝機1500多臺,覆蓋近百個風場,系統運行平穩,獲得最終用戶好評。

現場安裝照片如下:

4.OEM&ODM定制服務

下一篇: PLC、DCS、FCS三大控

上一篇: 索爾維全系列Solef?PV